Extrusion de feuilles / thermoformage

Dans le procédé d’extrusion de feuilles, des granulés plastiques sont fondus, puis extrudés à travers une filière plate pour former une feuille continue de plastique, avec différentes largeurs et épaisseurs. Cette feuille est ensuite refroidie et enroulée pour un usage ultérieur, ou directement acheminée vers une machine de thermoformage en ligne, également appelée FFS (form-fill-seal).

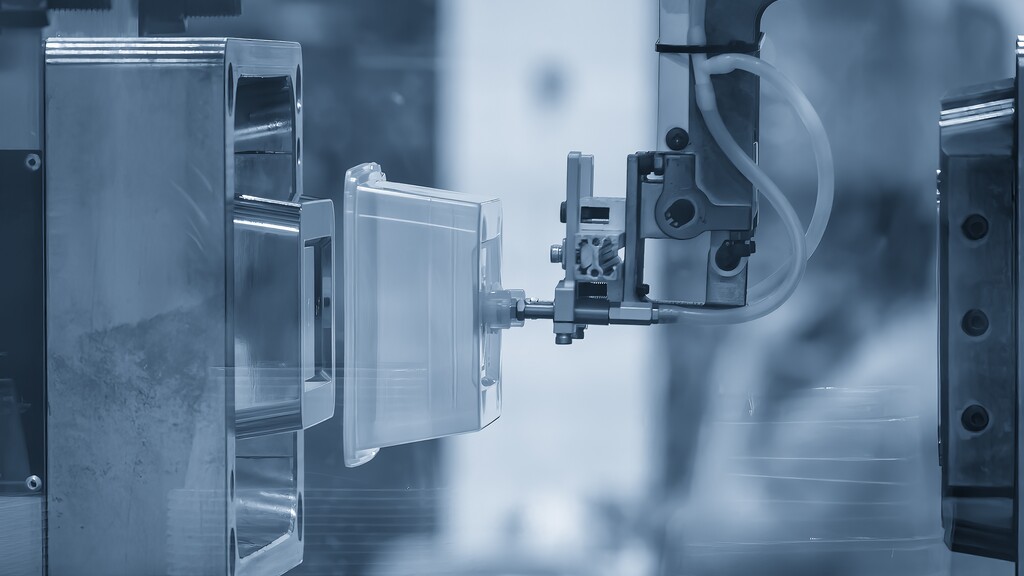

Lors du thermoformage, la feuille est réchauffée jusqu’à ramollissement, puis placée sur un moule et formée par aspiration ou par pression. Une fois refroidi, le plastique conserve la forme du moule. Ce procédé est couramment utilisé pour fabriquer des barquettes d’emballage, des gobelets et des contenants jetables.

Les grades de Polypropylène de Polychim sont formulés avec un paquet d’additifs et de stabilisation assurant une excellente aptitude au traitement ainsi que des performances mécaniques supérieures, telles que : rigidité, transparence et résistance mécanique globale.